Системы подготовки воздуха.

Воздух на выходе компрессора непригоден для непосредственного использования в современном производстве,

т. к. содержит частицы пыли, влаги, компрессорного масла т.д.

Эти примеси в сжатом воздухе снижают как ресурс пневмооборудования, так и качество выпускаемой продукции.

В большинстве случаев отказы пневмооборудования происходят как раз по причине недостаточной степени очистки воздуха.

Есть три источника загрязнения сжатого воздуха: атмосфера, компрессор и пневматическая сеть, а излишняя влага в пневмолинии приводит к коррозии её внутренних

поверхностей, что служит

причиной увеличения падения давления, утечки сжатого воздуха и, как следствие,

увеличения энергопотребления.

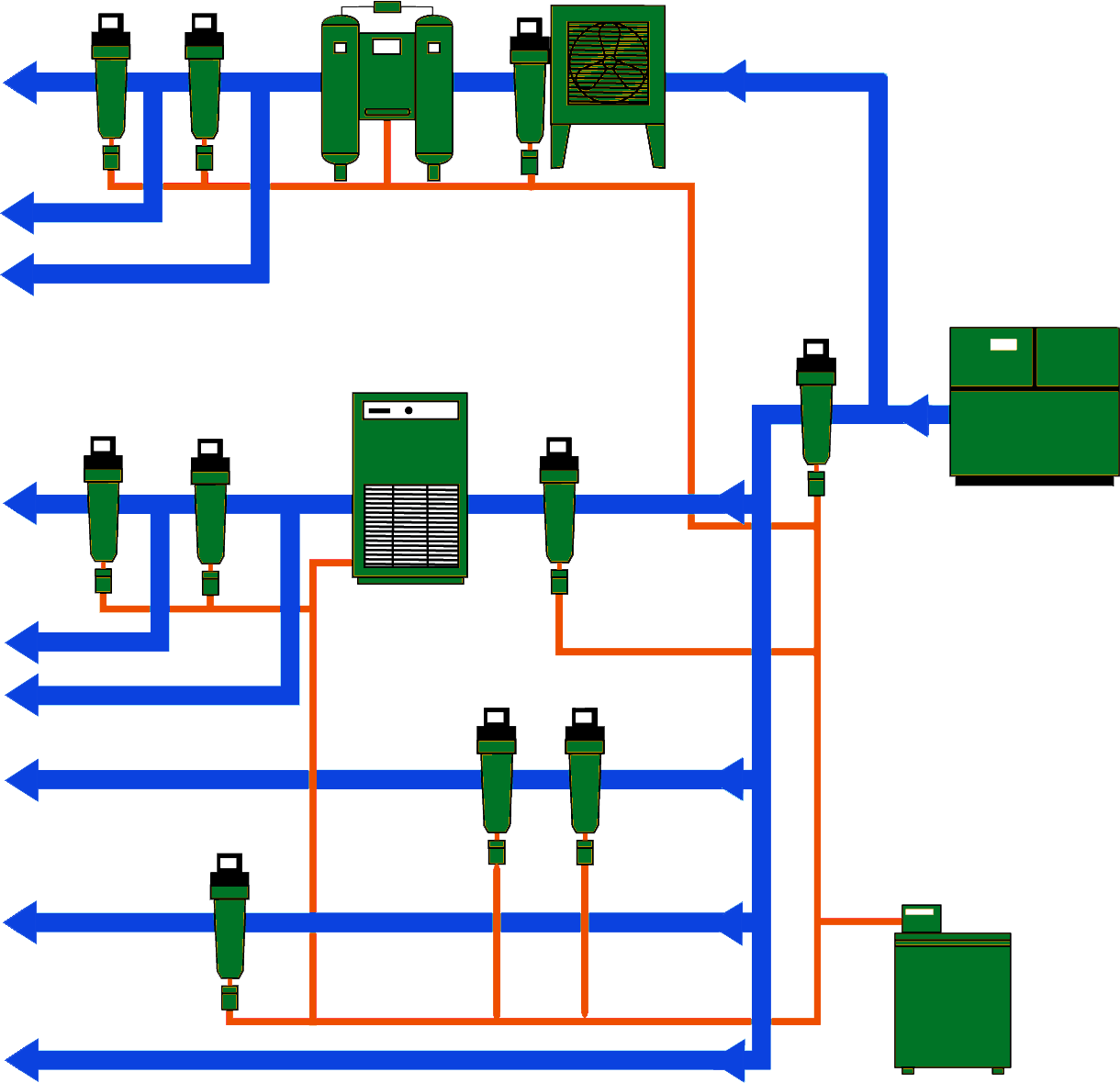

Существует несколько схем обеспечения необходимого качества воздуха. Из распространённых способов есть два варианта.

Первый: подготовка воздуха с холодильной осушкой.

Вначале воздух подается в ресивер, где происходит частичное отделение воздуха от влаги и масла. Из ресивера воздух поступает в сепаратор, где за счет центробежной силы происходит отбой крупных капель

масла и воды. Правильный выбор сепаратора весьма важен, поскольку при недостаточном размере сепаратора он будет создавать значительное сопротивление при пониженной эффективности, а при большем размере не будет обеспечиваться скорость потока, необходимая для эффективного отделения воздуха от влаги. Затем сжатый воздух проходит через пылевые фильтры с тонкостью фильтрации от 5 мкм. до 1 мкм., предназначенные для очистки воздуха от пыли. Они необходимы не только для обеспечения достаточной чистоты воздуха, но и для того, чтобы защитить внутренние полости холодильного осушителя от загрязнения. Осушитель холодильного (или, как его ещё называют, рефрижераторного) типа, устанавливаемый после пылевых фильтров, представляет собой теплообменник. В результате воздух охлаждается до температуры «точки росы» (это температура, при которой воздух при данном давлении имеет влажность 100%), и излишки влаги выпадают в виде конденсата, а чистый воздух подаётся потребителю.

Второй: подготовка воздуха с адсорбционной осушкой.

Применяется в случаях, когда использование рефрижераторной осушки недопустимо (например при переохлаждении воздушной линии ниже +30С, что приводит к выпадению водяного конденсата и обмерзание трубопровода). Воздух, как и в предыдущем варианте, последовательно проходит ресивер, влагоотделитель и пылевые фильтры. На входе осушителя устанавливается маслоотделяющий фильтр (как правило он уже смонтирован внутри осушителя), потому, что попадание масла в осушитель адсорбционного типа приводит к замасливанию адсорбирующего вещества и он перестаёт функционировать. Далее устанавливается собственно сам адсорбционный осушитель. Воздух, отдает влагу в адсорбент, находящийся внутри осушителя. Таким образом обеспечивается точка росы -20…-400С. Нужно учесть, что адсорбент в осушителе «пылит», т.е. дает мелкую пыль, которая загрязняет воздух, поэтому её необходимо отсечь с помощью пылевого фильтра, установленного на выходе осушителя. За пылевым фильтром можно установить фильтр с активированным углем (иногда его устанавливают перед осушкой).

В обоих вариантах для достижения более высокого класса очистки воздуха необходимо установить после осушителя дополнительные фильтры (адсорбционный или фильтр с активированным углем). Также необходимо смонтировать обводную линию (байпасс), которая позволила бы при необходимости отключать линию подготовки воздуха.

Систему воздухоподготовки лучше всего разместить как можно ближе к компрессорам. В каждой конкретной ситуации система подготовки воздуха проектируется с учетом всех особенностей потребителей сжатого воздуха, их месторасположения, режимов работы и т.д.

|